Алюминирование представляет собой метод, экономически оправданный и широко используемый в производстве зеркал. Тем не менее, для создания предметов интерьера высокой стоимости применяется технология серебрения, так как зеркала с использованием серебряной амальгамы демонстрируют более выдающиеся отражающие свойства по сравнению с алюминированными аналогами, что и обуславливает их предпочтение в дизайнерских решениях.

- Процесс изготовления зеркала

- Из чего состоит зеркало, сырье для его производства

- Современное производство зеркал

- Технология производства зеркал

- Этап 2. Покрытие стекла амальгамой

- Этап 3. Нарезка и обработка

- Используемые материалы: из чего сейчас состоит?

- Производство из современного состава: что нужно для изготовления?

- Технология изготовления

- Интересные факты о зеркалах

Процесс изготовления зеркала

Сложно представить современное жилье, в котором отсутствует хотя бы одно зеркало. Мы настолько привыкли к этому предмету обихода, что даже не задумываемся о том, насколько непростым является процесс его изготовления. Технология производства зеркал значительно изменилась с тех пор, как были созданы первые образцы, и возможности их декорирования расширились до невероятных рамок.

Зеркала в их современном виде, представляющие собой стеклянные изделия, стали производиться сравнительно недавно. Ранее же для того, чтобы увидеть свое отражение, люди использовали в качестве зеркала поверхностные воды. С освоением металлов отполированные металлические пластины, изготовленные из меди, олова или стали, начали выполнять подобные функции. Самые дорогие зеркала были сделаны из золота и украшены драгоценными камнями. Полированные самоцветы также могли служить отражающими предметами, такое происхождение имеет немало находок на археологических раскопках, в частности в саркофагах древних правителей и в руинах старинных дворцов.

Изначально зеркальные предметы были доступны только знати, они обладали высокой ценностью и передавались по наследству. С зеркалами связано множество примет и суеверий, что придавало им особое значение и осторожное отношение к ним.

Научившись производить стекло путем плавления песка, человечество смогло создать современные зеркала с отражающим слоем. В этом процессе на полированное стекло напыляли различные металлы (например, титан, алюминий, хром), а затем покрывали краской для защиты. Венеция стала центром освоения этой технологии – сначала расплавленным металлом обрабатывались сосуды, после чего их разрезали на части.

Позднее была освоена также технология производства листового стекла и нанесение ртутно-оловянного покрытия (амальгамы). Этот метод оказался простым и недорогим, однако использование ртути связано с высокими рисками для здоровья. В связи с этим, во второй половине XIX века этот процесс был вытеснен технологией, использующей серебро.

Из чего состоит зеркало, сырье для его производства

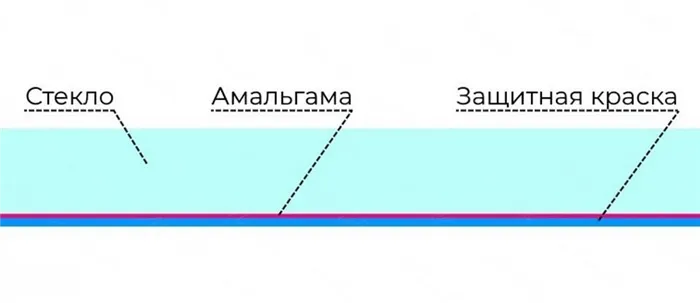

Современные зеркала состоят из двух ключевых слоев:

- Стеклянного основания. Оно отличается от обычного стекла, являясь зеркальным. Для его производства используются те же компоненты, что и для оконных стекол, но качество очищения значительно выше. Появление даже малейших примесей может искажать изображение, что абсолютно недопустимо для зеркал. Основными ингредиентами являются кварцевый песок, шпат, сода и каменный уголь. В некоторых случаях допускается использование вторичных материалов, таких как битое стекло.

- Отражающего покрытия. В его производстве могут использоваться оксиды серебра либо соединения алюминия. При обычных условиях серебро быстро темнеет под воздействием кислорода, однако в процессе изготовления зеркал применяются специальные методики, которые предохраняют его от окисления, и достигается образование качественного серебристого слоя.

- Дополнительно зеркало может быть оснащено рамкой, выполненной из различных материалов, таких как кожа, пластик, дерево или металл.

Современное производство зеркал

Зеркало служит не только поверхностью для наблюдения за собственным отражением, но и важным элементом декора как в интерьере, так и в экстерьере. Оно также используется в автомобильных зеркалах для обзора дороги сзади, а также в медицине и оптике.

Известно, что в XIII веке зеркала изготавливались с помощью нанесения тонкого слоя свинца на стекло. Эта технология была весьма сложной и потенциально опасной, так как в одном из этапов использовалась ртуть – ядовитый металл. Несмотря на трудности и высокий риск, качество таких изделий оставляло желать лучшего, отражающая поверхность часто была мутной. Этот метод продолжал использоваться почти до середины XIX века.

Технология производства зеркал

Зеркало состоит из стеклянной основы с различной степенью полировки и специального отражающего слоя.

Зеркала, как мы привыкли их видеть, начали производиться лишь после индустриальной революции. С этого времени технология осталась практически неизменной, и на сегодняшний день выделяют два основных способа производства зеркал:

- Изделия изготавливаются путем применения раствора серебра, который фиксируется на стекле с помощью слоя меди или специальной химической смеси.

- На гладкую основу напыляется алюминий, титан и другие сплавы.

Получение небьющихся зеркал осуществляется путем осаждения металлического серебра на оргстекле или целлулоиде.

Каким может быть основание зеркала

Чаще всего для производства зеркал используют силикатное стекло, обладающее рядом существенных преимуществ, таких как высокая стойкость к царапинам и отличные отражающие характеристики. Тем не менее, у этого материала имеется и значительный недостаток – стеклянное зеркало весьма хрупкое и легко разбивается, а также обладает заметным весом.

Использование закаленного стекла позволяет значительно повысить прочностные характеристики зеркал. В случае повреждения такая поверхность требует больших усилий, чтобы ее сломать. Однако даже если так произойдет, осколки рассыпаются на мелкие, округлые кусочки, что снижает риск травмирования.

Хорошей альтернативой тяжелым стеклянным изделиям служит оргстекло. Это легкий материал, который относится к группе пластиков, и обладает высокой прочностью. Зеркала из оргстекла легко обрабатываются и безопасны в использовании, однако имеют меньшую прочность. Тем не менее, в отличие от стеклянных аналогов, они не раскалываются на мелкие осколки, а трескаются или ломаются на несколько частей.

Как делают основу для зеркал

Современная технология изготовления зеркал безопасна и в то же время весьма интересна. Отражающие поверхности создаются путем соединения обработанного стекла и амальгамы. Идеально, если обе составляющие производятся на одном и том же заводе, что позволяет соответствовать всем существующим стандартам качества и требованиям. Ключевыми аспектами здесь являются высокая степень чистоты сырья и отсутствие примесей. Даже малейшие невидимые микрочастицы могут негативно повлиять на качество отражения, поэтому сырье для стекла проходит тщательную многоуровневую очистку перед отправкой в плавильные печи. В качестве исходных материалов используются:

- кварцевый песок;

- сода;

- доломит;

- каменный уголь;

- стеклянный бой (вторичное сырье).

Иногда небольшие мастерские, которые не могут самостоятельно производить силикатные поверхности, занимаются индивидуальным изготовлением зеркал по различным размерам и формам, заказывая стекло у других производственных компаний.

Обработка стекла

Производственный процесс зеркал включает множество этапов, причем первым из них является обработка базовой поверхности. Сначала цельные стеклянные листы нарезают на необходимые фрагменты с использованием инструментов, оснащенных неотшлифованными алмазами, которые имеют несколько граней. Также применяются различные стеклорезы, включая роликовые, масляные и циркульные.

Разрезанные стеклянные заготовки подвергаются процессу фацетирования (создание декоративного среза под углом), в ходе которого их края обрабатываются и шлифуются. На первом этапе происходит черновая обработка с использованием металлических фризов и карборундовых камней, а затем осуществляется тонкая фацетировка.

Этап 2. Покрытие стекла амальгамой

Готовые стеклянные пластины укладываются горизонтально на конвейерную ленту для дальнейшего промывания. В зависимости от завода, эта процедура может осуществляться как сразу, так и после транспортировки в другое место. Перед нанесением амальгамы необходимо тщательно очистить поверхность от загрязнений.

Листы промываются в растворе на основе воды с оксидом церия. Далее выполняется полировка поверхности с использованием специальных щеток для удаления жировых и иных загрязнений.

Затем остатки оксида церия смываются горячей деминирализованной водой. Применение обычной воды в данном случае недопустимо, так как содержащиеся в ней минералы могут негативно повлиять на амальгаму, которую нанесут позже.

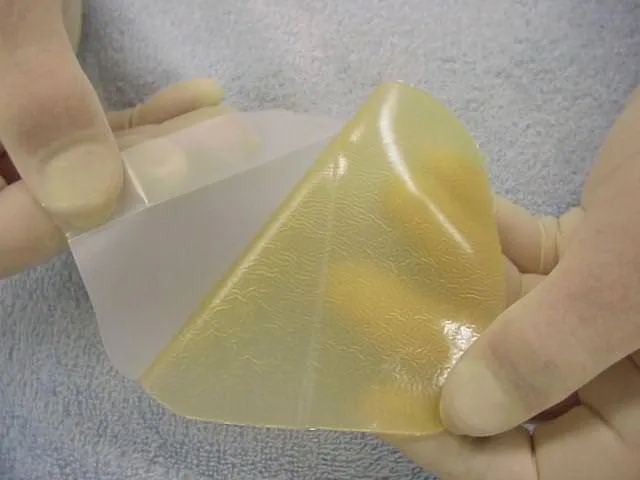

После промывки на сухую поверхность с одной стороны наносится очень тонкий слой олова, который обеспечивает адгезию для последующего нанесения серебра. Без этого слоя серебро просто не удержится.

Следующим шагом является нанесение серебра, смешанного с активатором, на уже уложенное олово. В процессе отвердевания образуется тонкий отражающий слой. Излишки серебра смываются водой, а затем на поверхность наносится медь, излишки которой также смываются.

Готовый лист зеркального полотна помещается в сушильный аппарат, где за короткий промежуток времени удаляется вся влага. После этого на поверхность наносятся два защитных слоя краски, и после длительной сушки получается готовое полотно.

Подобный процесс требует наличия крупных установок, начиная от плавильных печей и заканчивая сложной системой нанесения амальгамы и сушки изделия. В связи с этим, до этого этапа производство осуществляют на специализированных заводах.

Для своих изделий мы приобретаем зеркальные полотна у компании AGC glass Europe, продукция которой, в том числе, производится и в России по японским технологиям.

Этап 3. Нарезка и обработка

Готовые листы зеркального полотна транспортируются на дальнейшую переработку, где должны быть подготовлены для последующего монтажа. В мастерских они нарезаются на заготовки нужных форм и размеров с использованием специализированных инструментов.

После этого проводится фацетирование, шлифовка и другие манипуляции, чтобы края заготовок были не только аккуратными и эстетически привлекательными, но и безопасными, а также достаточно прочными. Неправильно обработанное полотно может легко повреди меняться в будущем.

Часть отражающей поверхности может быть выполнена в прозрачном или матовом варианте, для чего удаляется часть амальгамы с помощью специальных методов обработки. Размещая такое полотно на корпусе с внутренней светодиодной лентой, мы можем создать изделия со стандартной или художественной подсветкой спереди.

Когда речь идет о зеркальном панно, отражающая поверхность нарезается на фрагменты, которые проходят ту же процедуру обработки краев.

Используемые материалы: из чего сейчас состоит?

Для изготовления зеркала могут применяться следующие материалы:

- Металлы;

- Стекло;

- Фольга;

- Картон;

- Пластмасса.

Пластмасса представляет собой наиболее современный вариант для создания отражающих поверхностей. В процессе производства используется метод напыления, которому требуется профессиональное оборудование и специализированные навыки. Изготавливать зеркала из металла или стекла достаточно просто. Для их производства нужно всего лишь базовое оборудование. Однако для серебрения стеклянной поверхности необходимы специальные химические реактивы. В процессе может также использоваться фольга.

Производство из современного состава: что нужно для изготовления?

Основным компонентом, который требуется для создания зеркал, является листовое стекло. Оно может быть как полированным, так и неполированным. Для его производства используются натуральные материалы, такие как песок и сода, которые содержат минимальное количество железных солей. Это объясняется тем, что соли железа могут придавать стеклу зеленоватый оттенок, а для зеркала важна максимальная прозрачность.

Стекла для зеркал изготавливаются в ванных печах с непрерывным действием. В некоторых случаях могут использоваться горшковые печи или ванной с периодическим действием. После того как состав будет извлечен из печи, он формируется в виде ленты из жидкого стекла. Далее для снятия напряжения готовое стекло обжигается, что значительно увеличивает прочность изделия.

Для полировки применяется огненный метод, который позволяет достичь идеальной гладкости. После этого стекло нарезается с помощью алмазных или стальных роликов. На данном этапе обрабатывается и проверяется качество стекла на наличие дефектов. По стандарту готовое стекло должно иметь толщину от 2 до 6 мм.

Неполированное стекло также можно использовать для создания зеркал, но оно может частично искажать изображение. Поэтому подобный метод подходит только для малых зеркальных поверхностей, в то время как для больших зеркал предпочтительнее использовать полированные варианты.

Технология изготовления

Как было упомянуто ранее, основой для зеркала служит прозрачное стекло повышенной чистоты и идеально ровной структуры. Все компоненты для его получения перемешиваются максимально тщательно, в результате чего образуется специальный стекольный порошок – шихта. Масса затем поступает через конвейер в плавильную печь, где происходит ее преобразование в однородную жидкую массу стекла. Чтобы получить необходимую прочность, ее выпекают в печи при температуре 1500 °С. В итоге получается абсолютно гладкая поверхность полотна толщиной всего 4 мм при ширине от 3 до 4 м.

После остывания материал отправляется на нарезку. Затем стекло проходит проверку на выявление брака, и отборные листы направляются в цех для нанесения металла.

ВАЖНО! Бракованные материалы не могут быть использованы для производства зеркал и подлежат переработке.

Отражающий слой создается за счет нанесения химического раствора на поверхность, последующее применение специальной технологии. Основная задача – добиться максимально ровной и гладкой поверхности, исключая пузырьки и любые вкрапления. Для этого стекло полируется с использованием щеточек, обрабатывается моющими средствами, сушится, и химические составы наносятся с использованием пульверизаторов. Процесс окисления через взаимодействие альдегидов с аммиачными соединениями серебра занимает всего 20 секунд. По окончании реакции раствор высушивается. В результате на одной стороне стекла появляется отражающая поверхность.

Готовое зеркало проходит тщательную проверку контролерами на предмет наличия брака. Для защиты хрупкого отражающего слоя на него наносят краску темных, зелено-серых оттенков. Поверхность повторно сушится и проверяется на наличие сколов, трещин и других дефектов. Если соблюдены все требования, тогда готовое изделие направляется к заказчику, в торговые точки или на склады.

Интересные факты о зеркалах

Первое зеркало современного типа было получено еще в XIII веке в одном из францисканских монастырей. Этот результат стал итогом длительных химических экспериментов, проводимых монахом Пекама, который исследовал свойства металлов и стекла. В результате он впервые покрыл стекло слоем олова, что стало прототипом современных зеркал.

Зеркало также активно применяется в психологических экспериментах. Например, изучено, что не все люди могут распознавать свое отражение, что является признаком некоторых психических отклонений. Замечено, что и не все животные способны идентифицировать себя в отражении: слоны распознают себя по движению и пытаются проверить свои догадки, в то время как гориллы, осознавая, что это их отражение, пытаются устранить отметины на своем теле. Для горилл важен их социальный статус в стае и визуальные контакты с другими.

Интересны результаты наблюдений за пациентами, лишенными конечностей. Здесь наблюдается эффект пластичности мозга – такие люди ошибочно видят фантомные конечности и начинают их чувствовать, если зеркало размещено правильно, отражая имеющуюся конечность.

В научных целях зеркала также используются для самых разных целей. Сегодня ведутся исследования феномена путешествий во времени, для которых необходимо формировать межпространственные туннели, о которых часто упоминают фантасты.

СПРАВКА! Ученые открыли эффект Казимира – разновидность физической силы, которая возникает в квантовом поле между двумя зеркалами, находящимися в условиях электронапряжения в вакууме.

Расстояние между зеркалами (или металлическими пластинами) должно быть несколько микрометров. В идеальных условиях может возникнуть червоточина, что теоретически может позволить преодолеть скорость света.